Nach 5 Jahren Studium wollte Robin nichts anderes, als sein Wissen in die Praxis umzusetzen. Eine offene Bewerbung im Jahr 2013 erwies sich als goldene Eintrittskarte in unsere Forschungs- und Entwicklungsabteilung (F&E). Aber warum arbeitet jemand, der an der Universität Luft- und Raumfahrttechnik studiert hat, bei einem Ventilatorenhersteller? Die Antwort liegt in der Leidenschaft für Aerodynamik und die Anwendung fortschrittlicher Technologien zur Verbesserung alltäglicher Produkte. Robin erkannte schnell, dass die Prinzipien der Luft- und Raumfahrttechnik direkt auf die Entwicklung effizienter und leistungsstarker Ventilatoren übertragbar sind. Bei uns kann er seine Fachkenntnisse nutzen, um innovative Lösungen zu entwickeln, die sowohl Energieeinsparungen als auch eine verbesserte Luftqualität bieten.

"Das Universitätsstudium bestand aus mehreren Teilen. Obwohl der Luft- und Raumfahrt etwas Magisches anhaftet, stellte ich bald fest, dass mein Interesse durch die Komplexität von Hubschrauberrotoren und experimenteller Aerodynamik geweckt wurde. Es ist zwar ein sehr theoretisches Gebiet, aber gerade der Bezug zur Praxis ist für mich interessant. So ist es nicht verwunderlich, dass ich nun bei einem Ventilatorhersteller mein Wissen in die Praxis umsetze, theoretische Berechnungen im eigenen Windkanal validiere und selbst Messungen auf einem Testgelände in einem Gewächshaus durchführe.

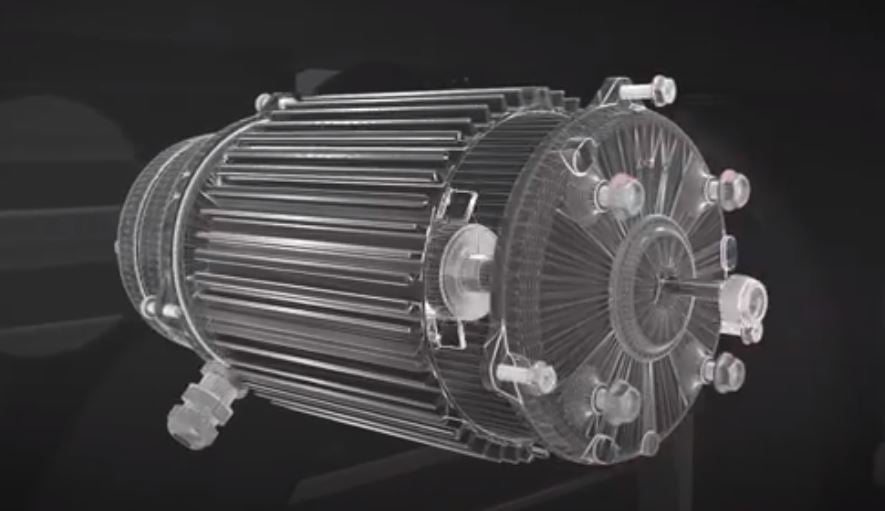

Mein erstes Projekt war es, den aktuellen V-FloFan zum Laufen zu bringen. Eine Reihe von Ingenieuren hatte einen Ventilator entwickelt, der die Luft auf eine völlig neue Weise bewegen sollte. Der Luftstrom sollte durch eine Kuppel nach unten geblasen und dann in den Ventilator zurückgesaugt werden. Sie konnten jedoch nicht erreichen, dass der Luftstrom rundherum strömt. Wir haben ein Jahr gebraucht, bis das Produkt richtig funktionierte. Wenn man dann sieht, dass diese Ventilatoren von Kunden in der ganzen Welt geschätzt werden, ist man ziemlich stolz. Vor kurzem hat ein Konkurrent versucht, das Produkt zu kopieren. Natürlich haben wir die Leistung des kopierten Produkts in unserer F&E-Abteilung getestet. Ich muss gestehen, dass ich mich ein wenig darüber gefreut habe, dass es ihnen nicht gelungen ist, den Luftstrom schön zu verteilen.

Die Aerodynamik wird oft unterschätzt. Schließlich kann man mit bloßem Auge nicht sehen, wie gut ein Flügelrad ist. Ein Plagiat sieht vielleicht fast genauso aus wie ein originaler Multifan-Ventilator, und genau wie bei einem Ventilator zu Hause kommt auch hier Luft heraus. Das sagt aber nichts über die Effizienz und Effektivität des Produkts aus, und das kann im landwirtschaftlichen Bereich entscheidend sein. Ich habe einmal einen Kunden besucht, der Probleme mit Lärm hatte. Ich stellte fest, dass die Luft aufgrund einer Störung des Luftstroms schräg in den Ventilator gesaugt wurde. Der Ventilator wurde also ungleichmäßig belastet, was ein störendes Geräusch verursachte. Solch ein kleiner Umweltfaktor kann den Kunden glauben machen, dass das Produkt nicht richtig funktioniert, obwohl es normalerweise Umweltfaktoren sind, die diese Art von Problemen verursachen.

Die Entwicklung eines neuen Flügelrads ist zeitaufwändig und komplex. Hinzu kommt, dass es das perfekte Flügelrad nicht gibt. Vielmehr hängt die Form der Schaufel von der Anwendung des Ventilators ab. In einer Umgebung, in der kein Gegendruck herrscht, ist es beispielsweise am besten, ein Flügelrad mit schlanken Schaufeln zu verwenden, während in einem Bereich mit viel Druck eine breite Schaufel effektiver ist. Dann muss man noch den Lärm, die Leistung und die Luftmenge in Betracht ziehen. Ein komplexes Puzzle, ähnlich wie bei der Entwicklung eines F1-Autos.

Interessant ist, dass man heutzutage schnell einen Prototyp in 3D drucken lassen und dann in unserem eigenen automatischen Windkanal testen kann. So können Sie die theoretischen Berechnungen direkt in der Praxis überprüfen. Schließlich messen wir jedes Flügelrad mit einem Flügelrad-Messgerät. Durch die Messung von Länge, Breite, Geradheit und Falschheit stellen wir fest, ob das Flügelrad tatsächlich so geworden ist, wie wir es uns vorgestellt haben. In den letzten Jahren haben wir viel investiert, um unser gesamtes Flügelrad-Sortiment auf ein höheres Niveau zu bringen.

Wo werden wir in 10 Jahren stehen? Ich denke, die Aerodynamik wird immer wichtiger werden. Schließlich können wir so unsere Ventilatoren energieeffizienter machen, ohne mit empfindlicher Elektronik arbeiten zu müssen, was in der Landwirtschaft oft vermieden wird. Außerdem glaube ich, dass wir in den letzten Jahren den Grundstein gelegt haben, um in naher Zukunft weitere Verbesserungen in diesem Bereich vorzunehmen. Obwohl es natürlich immer noch wichtig ist, dass unser Kunde den Ventilator hin und wieder reinigt, sonst habe ich meine Arbeit vielleicht umsonst gemacht."